- Go and see the work: Enfatiza a importância de observar directamente o trabalho no local onde ele ocorre, permitindo uma compreensão realista dos processos e desafios enfrentados.

- Consider the goal of the goal: Incentiva a reflexão sobre o propósito final das actividades, permitindo a identificação de caminhos alternativos para alcançar os resultados desejados.

- Study the bright spots: Foca na análise de casos de sucesso dentro da organização para replicar práticas eficazes em outras áreas.

- Target the constraint: Destaca a necessidade de identificar e abordar o principal obstáculo que impede o progresso, concentrando esforços na sua resolução.

- Map the system: Envolve a criação de uma representação visual dos componentes e interacções dentro de um sistema, facilitando a identificação de pontos de intervenção eficazes.

Mostrar mensagens com a etiqueta gemba kaizen. Mostrar todas as mensagens

Mostrar mensagens com a etiqueta gemba kaizen. Mostrar todas as mensagens

segunda-feira, março 24, 2025

"Find Leverage Points"

Podemos dizer que Reset é um livro sobre técnicas de melhoria da qualidade - mesmo que não seja apresentado como tal. Traduz conceitos profundos e eficazes de melhoria contínua e mudança organizacional para um público mais vasto, sem recorrer ao jargão técnico habitual da qualidade.

Na primeira parte do livro, intitulada "Find Leverage Points", Dan Heath apresenta estratégias para identificar áreas onde intervenções mínimas podem gerar resultados significativos. Estes pontos de alavancagem são fundamentais para promover mudanças eficazes em sistemas e processos. Os principais conceitos abordados incluem:

Por exemplo: Uma empresa de logística tem recebido reclamações frequentes de clientes por causa de entregas atrasadas. A direcção pensa inicialmente que o problema está nos trabalhadores do armazém — “falta de atenção” ou “falta de compromisso”.

Go and see the work - Em vez de decidir a partir do escritório, um gestor vai ao armazém observar como decorre o processo de preparação de encomendas. Descobre que os operadores passam muito tempo à procura de produtos porque os locais de armazenamento mudam frequentemente e não estão devidamente registados.

Study the bright spots - Numa das equipas do turno da manhã, os tempos de preparação são consistentemente mais baixos. Ao observar essa equipa, percebe-se que um dos operadores criou um sistema informal de organização por cores nas prateleiras — simples, mas eficaz.

Map the system - O gestor desenha, com a equipa, um mapa do processo desde a recepção da encomenda até à expedição. Identificam-se pontos de espera, redundâncias e falhas na comunicação entre o sistema informático e o armazém.

Target the constraint - Percebe-se que o gargalo principal é a falta de um método padrão para localizar rapidamente os produtos. É decidido implementar uma etiquetagem sistemática e formar todos os turnos com base no modelo usado pela equipa mais eficiente.

Consider the goal of the goal - O objectivo não é "acelerar o operador", mas sim "garantir entregas a tempo e horas" — o que só se consegue com previsibilidade e organização. Isso muda o foco da solução: não se trata de "trabalhar mais depressa", mas de melhorar o sistema de suporte ao trabalho.

Vamos para a segunda parte.

sábado, abril 23, 2016

Cuidado com as ferramentas da indústria automóvel

Recentemente, num projecto em que uma das estratégias passa pelo preço, para enfatizar a importância de um projecto para lidar com o actual gargalo da produção, recordei um exemplo que ouvi da boca de Masaaki Imai num hotel no Porto em Fevereiro de 1999, quando veio apresentar o livro Gemba Kaizen.

.

Quando cheguei ao escritório saquei o livro e procurei, e procurei, sem conseguir encontrar o exemplo que tinha citado. Entretanto, tomei consciência de algo que suspeitava e que tenho referido inúmeras vezes aqui no blogue e no meu contacto com os empresários: mais de 95% de todos os casos citados no livro têm algo em comum, são da indústria automóvel. Encontrei um que dizia respeito a um serviço público.

.

Recordei logo este artigo recente "Alemã Olbo de Famalicão aumenta produtividade com filosofia japonesa". Exemplo que uns podem relacionar com "Acerca do Kaizen", "Não se pode ser bom a tudo e para todos (parte III)" e "Cuidado com as generalizações".

.

BTW, aqui faz todo o sentido a Olbo ter ido buscar um gestor com a escola SONAE.

.

Recordar daqui:

.

Quando cheguei ao escritório saquei o livro e procurei, e procurei, sem conseguir encontrar o exemplo que tinha citado. Entretanto, tomei consciência de algo que suspeitava e que tenho referido inúmeras vezes aqui no blogue e no meu contacto com os empresários: mais de 95% de todos os casos citados no livro têm algo em comum, são da indústria automóvel. Encontrei um que dizia respeito a um serviço público.

.

Recordei logo este artigo recente "Alemã Olbo de Famalicão aumenta produtividade com filosofia japonesa". Exemplo que uns podem relacionar com "Acerca do Kaizen", "Não se pode ser bom a tudo e para todos (parte III)" e "Cuidado com as generalizações".

.

BTW, aqui faz todo o sentido a Olbo ter ido buscar um gestor com a escola SONAE.

.

Recordar daqui:

"BTW, foi por este tema que estranhei a escolha de alguém com a cultura SONAE (custo) para a Viriato."Assim, se o negócio da sua empresa não é eficiência, custo, quantidades, ... cuidado com as ferramentas da indústria automóvel.

sábado, fevereiro 13, 2016

Engenheiros operários e a Gemba

Ontem estive numa empresa que injecta peças plásticas. Quando me fui despedir do Director Comercial ele estava junto a uma máquina, estavam a testar peças injectadas, depois do cliente ter mandado fazer uma modificação no molde.

.

O cliente tinha urgência em receber as peças porque o cliente do cliente já tinha pago o produto em que aquelas peças se vão integrar e o prazo de entrega já estava ultrapassado. Só que a alteração ao molde estava a provocar defeitos nas peças.

.

O Director Comercial começou logo a identificar uma série de correcções a fazer ao molde para eliminar a produção do defeito. E a minha mente viajou até 1988 na CIRES em Estarreja, ou às conversas em 1991 com o Sr Karikomi da Yazaki. A CIRES sempre teve maioria de capital japonês, e à boa maneira japonesa um engenheiro que entrasse para a empresa para a área técnica tinha de começar por ... ser operário e fazer turnos. Já o sr. Karikomi olhava para peças injectadas para o protótipo do Ford Mondeo (o CDW27) desenvolvidas por engenheiros alemães em Dusseldorf e classificava-as de "masturbações de engenharia" (aqui também) e explicava: os engenheiros alemães nunca estiveram a trabalhar com uma máquina de injecção. Assim, não fazem ideia de como esta peça fica mais cara por causa das opções que fizeram.

.

Sim, estranhei que nenhum técnico da empresa de moldes estivesse lá a assistir aos ensaios, a ver se tudo iria correr bem e pronto para aprender a evitar futuros erros em futuras construções/alterações de moldes.

.

Pena que os engenheiros prefiram os gabinetes e os monitores à Gemba.

.

O cliente tinha urgência em receber as peças porque o cliente do cliente já tinha pago o produto em que aquelas peças se vão integrar e o prazo de entrega já estava ultrapassado. Só que a alteração ao molde estava a provocar defeitos nas peças.

.

O Director Comercial começou logo a identificar uma série de correcções a fazer ao molde para eliminar a produção do defeito. E a minha mente viajou até 1988 na CIRES em Estarreja, ou às conversas em 1991 com o Sr Karikomi da Yazaki. A CIRES sempre teve maioria de capital japonês, e à boa maneira japonesa um engenheiro que entrasse para a empresa para a área técnica tinha de começar por ... ser operário e fazer turnos. Já o sr. Karikomi olhava para peças injectadas para o protótipo do Ford Mondeo (o CDW27) desenvolvidas por engenheiros alemães em Dusseldorf e classificava-as de "masturbações de engenharia" (aqui também) e explicava: os engenheiros alemães nunca estiveram a trabalhar com uma máquina de injecção. Assim, não fazem ideia de como esta peça fica mais cara por causa das opções que fizeram.

.

Sim, estranhei que nenhum técnico da empresa de moldes estivesse lá a assistir aos ensaios, a ver se tudo iria correr bem e pronto para aprender a evitar futuros erros em futuras construções/alterações de moldes.

.

Pena que os engenheiros prefiram os gabinetes e os monitores à Gemba.

sexta-feira, agosto 03, 2012

Engenheiros como bibelôs é um desperdício

Acho que posso simplificar e generalizar dizendo que no passado, fruto do proteccionismo e fruto do Condicionalismo (Condicionamento) Industrial criou-se uma economia impreparada para a competição a sério.

.

Considerem o sector dos bens não-transaccionáveis.

Imaginem empresas grandes, com um forte poder negocial, e que contratam muitas pequenas empresas para a realização de trabalhos variados.

.

Pelo seu poder monopolista essas empresas grandes têm o poder de ditar os preços que praticam e impõem aos seus fornecedores.

.

Ano após ano, essas empresas grandes vão aprendendo a apertar cada vez mais os preços que praticam.

.

.

Os fornecedores pequenos, sem uma estrutura de gestão profissional, sem reflexão estratégica, sem uma contabilidade analítica à altura, sem tradição de competição por outro factor que não o custo/preço, reagem ao abaixamento dos preços, com cortes cada vez mais extensos na sua estrutura de custos.

.

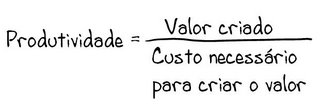

Pode-se reduzir os custos, cortando nas gorduras, no músculo e no osso. Também se pode reduzir os custos, tornando a organização muito mais eficiente... produzindo mais com a mesma estrutura (algo que o Condicionalismo Industrial pretendia combater). Como os empresários portugueses mais velhos foram criados e moldados numa cultura pouco habituada à competição a sério, que passaram aos seus descendentes, muitos não têm a cultura da melhoria da eficiência, têm sim a cultura da redução ou contenção de custos cortando pura e simplesmente.

.

No último mês, no âmbito de um dado projecto, que nada tem a ver com eficiência ou estratégia, tenho assistido, como observador acidental, ao trabalho de várias equipas de trabalho de várias empresas, que ilustram bem essas empresas pequenas e os seus dilemas. Fico sempre admirado com as oportunidades de melhoria da eficiência que encontro, apesar de ter o olhar de um generalista. Sistematicamente, falta planeamento, falta programação, guarda-se para amanhã o que se pode fazer hoje...

.

Depois, penso, não têm engenheiros? Por que é que eles não vêem isto?

.

E lembro-me desta cena escrita em 2006 "Mais tarde até apareceu alguém para tirar fotos ao trabalho realizado até então, mas não se viu ninguém que fizésse uma análise crítica ao método de trabalho, onde se gasta o tempo e a fazer o quê." A engenheira que apareceu para tirar fotos ao local, não viu o trabalho a ser realizado, nem falou com ninguém, pois os operários já estavam a almoçar.

.

Quando comecei a trabalhar numa empresa da indústria química com maioria de capital japonês, passei o primeiro ano a trabalhar como operário, a fazer turnos. Mais tarde, aprendi com outro japonês, o sr. Karikomi que essa é/era a receita japonesa para minimizar as "masturbações de engenharia".

.

Estas empresas pequenas, apesar dos cortes nos custos lá contratam uns engenheiros para levarem para as reuniões com os clientes grandes, quase como uns bibelôs, para poderem passarem a mensagem "Temos aqui uns engenheiros, não somos burros, podem dialogar com eles".

.

Agora, o que fazem esses engenheiros? Quantos trabalharam com os operários nessas equipas? Quantos executam tarefas que não têm a ver com burocracia, papelada e planeamento?

.

Mas como se pode planear bem sem ter experiência de campo?

.

Por que há-de um homem perder 5 minutos a desapertar um nó numa corda quando podia usar uma linga?

.

Por que há-de um homem perder 10 minutos a serrar com uma serra manual algo que podia ser cortado com uma moto-serra em instantes?

.

Por que há-de um homem perder 40 minutos a encontrar os proprietários das viaturas estacionadas no local da intervenção, quando alguém podia ter passado no dia anterior e deixado mensagens no local?

.

Por que há-de um homem perder 10 minutos antes de sair para o trabalho, à procura de um equipamento de protecção colectiva que algum colega tenha a mais para empréstimo?

.

Ou seja, há ainda muitos frutos maduros por recolher. Bastava mandar engenheiros para o terreno.

.

Quando em Fevereiro de 1999 Masaaki Imai esteve no Porto a apresentar o seu livro "Gemba Kaizen" aprendi o termo "MUDA". Muda quer dizer desperdício, Gemba quer dizer o lugar onde se realiza o trabalho, Kaizen quer dizer melhoria contínua. Recordo Imai a contar como era o primeiro dia de um engenheiro que fosse trabalhar com Taiichi Ohno, pai do sistema de produção da Toyota. Desenhava um circulo no chão a giz, ordenava que o novato não saísse do circulo, e pedia para observar, observar e observar. No final do dia vinha ter com ele e pedia-lhe sugestões para oportunidades de melhoria.

.

Considerem o sector dos bens não-transaccionáveis.

Imaginem empresas grandes, com um forte poder negocial, e que contratam muitas pequenas empresas para a realização de trabalhos variados.

.

Pelo seu poder monopolista essas empresas grandes têm o poder de ditar os preços que praticam e impõem aos seus fornecedores.

.

Ano após ano, essas empresas grandes vão aprendendo a apertar cada vez mais os preços que praticam.

.

.

Os fornecedores pequenos, sem uma estrutura de gestão profissional, sem reflexão estratégica, sem uma contabilidade analítica à altura, sem tradição de competição por outro factor que não o custo/preço, reagem ao abaixamento dos preços, com cortes cada vez mais extensos na sua estrutura de custos.

.

Pode-se reduzir os custos, cortando nas gorduras, no músculo e no osso. Também se pode reduzir os custos, tornando a organização muito mais eficiente... produzindo mais com a mesma estrutura (algo que o Condicionalismo Industrial pretendia combater). Como os empresários portugueses mais velhos foram criados e moldados numa cultura pouco habituada à competição a sério, que passaram aos seus descendentes, muitos não têm a cultura da melhoria da eficiência, têm sim a cultura da redução ou contenção de custos cortando pura e simplesmente.

.

No último mês, no âmbito de um dado projecto, que nada tem a ver com eficiência ou estratégia, tenho assistido, como observador acidental, ao trabalho de várias equipas de trabalho de várias empresas, que ilustram bem essas empresas pequenas e os seus dilemas. Fico sempre admirado com as oportunidades de melhoria da eficiência que encontro, apesar de ter o olhar de um generalista. Sistematicamente, falta planeamento, falta programação, guarda-se para amanhã o que se pode fazer hoje...

.

Depois, penso, não têm engenheiros? Por que é que eles não vêem isto?

.

E lembro-me desta cena escrita em 2006 "Mais tarde até apareceu alguém para tirar fotos ao trabalho realizado até então, mas não se viu ninguém que fizésse uma análise crítica ao método de trabalho, onde se gasta o tempo e a fazer o quê." A engenheira que apareceu para tirar fotos ao local, não viu o trabalho a ser realizado, nem falou com ninguém, pois os operários já estavam a almoçar.

.

Quando comecei a trabalhar numa empresa da indústria química com maioria de capital japonês, passei o primeiro ano a trabalhar como operário, a fazer turnos. Mais tarde, aprendi com outro japonês, o sr. Karikomi que essa é/era a receita japonesa para minimizar as "masturbações de engenharia".

.

Estas empresas pequenas, apesar dos cortes nos custos lá contratam uns engenheiros para levarem para as reuniões com os clientes grandes, quase como uns bibelôs, para poderem passarem a mensagem "Temos aqui uns engenheiros, não somos burros, podem dialogar com eles".

.

Agora, o que fazem esses engenheiros? Quantos trabalharam com os operários nessas equipas? Quantos executam tarefas que não têm a ver com burocracia, papelada e planeamento?

.

Mas como se pode planear bem sem ter experiência de campo?

.

Por que há-de um homem perder 5 minutos a desapertar um nó numa corda quando podia usar uma linga?

.

Por que há-de um homem perder 10 minutos a serrar com uma serra manual algo que podia ser cortado com uma moto-serra em instantes?

.

Por que há-de um homem perder 40 minutos a encontrar os proprietários das viaturas estacionadas no local da intervenção, quando alguém podia ter passado no dia anterior e deixado mensagens no local?

.

Por que há-de um homem perder 10 minutos antes de sair para o trabalho, à procura de um equipamento de protecção colectiva que algum colega tenha a mais para empréstimo?

.

Ou seja, há ainda muitos frutos maduros por recolher. Bastava mandar engenheiros para o terreno.

.

Quando em Fevereiro de 1999 Masaaki Imai esteve no Porto a apresentar o seu livro "Gemba Kaizen" aprendi o termo "MUDA". Muda quer dizer desperdício, Gemba quer dizer o lugar onde se realiza o trabalho, Kaizen quer dizer melhoria contínua. Recordo Imai a contar como era o primeiro dia de um engenheiro que fosse trabalhar com Taiichi Ohno, pai do sistema de produção da Toyota. Desenhava um circulo no chão a giz, ordenava que o novato não saísse do circulo, e pedia para observar, observar e observar. No final do dia vinha ter com ele e pedia-lhe sugestões para oportunidades de melhoria.

Subscrever:

Comentários (Atom)

%2013.46.jpeg)

%2006.21.jpeg)