.

Por vezes, durante a execução das actividades incluídas nos processos das organizações, ocorrem defeitos, ocorrem falhas ou não-conformidades.

.

Essas falhas têm um custo associado, o chamado custo da não-qualidade, ou custo das falhas. Quanto mais falhas, maior o custo da não-qualidade. Quanto mais tarde se detectar a falha, maior o custo da não-qualidade. Por exemplo, uma falha detectada pelo cliente em sua casa pode implicar: custo de substituição do produto ou serviço; custo de transporte; custo da equipa que faz a substituição; custo da perca do cliente ou custo da indemnização; ou…

.

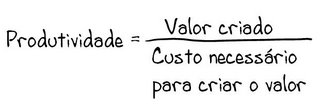

Assim:

.

.Atenção, qualidade neste contexto quer dizer: “ausência de defeitos”, ou “conformidade”, não quer dizer “mais atributos”.

.

Para reduzir o custo das falhas, para detectar as falhas mais cedo, as organizações aprenderam a dotar-se de actividades de controlo da qualidade, de verificação, de inspecção e ensaio. Essas actividades custam dinheiro, à sua soma pode dar-se o nome de custos de inspecção. E actividades de prevenção, como por exemplo a formação.

.

Quando a qualidade de um processo é má, e produz muitas falhas, um pequeno investimento no controlo da qualidade faz milagres, dá um retorno apreciável. À medida que o nível de qualidade melhora, para obter mais benefícios da inspecção há que investir mais e mais, como mostra a figura que se segue:

Custo das falhas, custo da prevenção (formação, manutenção preventiva,…), custo da inspecção, são tudo custos, é dinheiro.

Custo das falhas, custo da prevenção (formação, manutenção preventiva,…), custo da inspecção, são tudo custos, é dinheiro..

Então, podemos somar esse dinheiro e obter a curva do custo de garantir a qualidade:

Ou seja, existe um custo óptimo:

Ou seja, existe um custo óptimo: Para o exemplo concreto da figura, procurar investir em aumentar o controlo e a prevenção acima dos 98% é possível mas fica muito caro e não compensa.

Para o exemplo concreto da figura, procurar investir em aumentar o controlo e a prevenção acima dos 98% é possível mas fica muito caro e não compensa.Assim, criou-se uma cultura em que mais qualidade é mais caro!

Assim, criou-se uma cultura em que o cliente aceita correr o risco de receber algum produto defeituoso, porque exigir do fornecedor um risco zero implicaria um aumento dos custos de garantia da qualidade, como se pode demonstrar pela figura.

.

Assim, criámos normas de amostragem como a ISO 2859. Aqui, por exemplo, podemos verificar que para um lote com 281 a 500 unidades, para um nível de qualidade aceitável (AQL) de 2.5% (o lote tem no máximo 2.5% de peças defeituosas) se analisarmos uma amostra com 20 peças, se aparecerem pelo menos duas defeituosas o lote deve ser rejeitado, se não aparecer mais do que uma peça defeituosa o lote pode ser aceite.

Vivemos alegres e felizes neste paradigma até que…

.

Há um mito urbano que ouvi contar pela primeira vez numa sessão em que estava a ser praxado durante o meu primeiro ano na universidade (talvez no último trimestre de 1982), que exemplifica como é que este mundo começou a ruir (os números foram inventados por mim aqui e agora):

.

Uma empresa americana encomendou parafusos a uma empresa japonesa, por exemplo, 10 milhões de parafusos e estipulou que queria um AQL de 0.01%.

Os japoneses na volta do correio mandaram a encomenda de 10 milhões de parafusos, afirmando que estavam todos bons. Enviaram também uma caixa mais pequena com 1000 parafusos defeituosos acompanhados de uma carta dizendo: “Pediram 10 milhões de parafusos que enviamos na caixa principal. Pediram também 1000 parafusos defeituosos, não sabemos para que os querem, mas eles aqui vão na caixa mais pequena.”

Como é que isto era possível?

Como é que era possível conciliar 100% de produto conformes com custos de garantia da qualidade finitos e competitivos?

.

Para os japoneses a curva da garantia da qualidade era outra:

Como? Porquê?

Como? Porquê?.

Em vez de pactuarem com processos incapazes que produziam defeitos que depois eram detectados (quando eram) e corrigidos ou sucatados, recorreram a uma abordagem diferente: “Don’t blame the product, blame the process”.

.

Aperfeiçoar os processos, tornar mais difícil que a falha volte a ocorrer no futuro, como dizia Taguchi “enrobustecer os processos”, sem ser à custa de mais controlo, mais gastos, mais despesa.

.

Era neste contexto que se utilizavam as clássicas sete ferramentas da qualidade (como as sete armas de um samurai) que gerações de pessoas da qualidade em todo o mundo ocidental conheceram através desta relíquia da autoria de Kaoru Ishikawa publicada em 1971 “Guide to Quality Control”.

.

Lembrei-me destas estórias da evolução da Qualidade por causa destas notícias:

“Multas ficam por cobrar” no Correio da manhã, assinado por Miguel Curado e Eduardo Dâmaso e “Milhares de multas podem prescrever hoje” no Portugal Diário.

.

Há uma falha, a prescrição de multas. Em vez de estudar o processo, em vez de perceber o que é que falha no processo, aumenta-se o controlo, aumentam-se os custos de inspecção.

Desde o acto de multar o condutor até à emissão do recibo do pagamento da multa, quantas etapas temos?

.

Por exemplo: 10 etapas.

.

Factualmente, quanto tempo demoramos, em média, a processar uma multa em cada etapa?

Factualmente, quais são as duas etapas onde as multas “encalham”? (um diagrama de Pareto ajuda)

Agora, em cada uma dessas etapas críticas, especulemos: “Porque demoramos tanto tempo a processar as multas?” (um diagrama de causa-efeito, ou uma CRT ajuda). Qual ou quais são as causas-raiz?

Segue-se a mudança do processo de forma a eliminar, ou reduzir, a ocorrência das causas-raiz que geram o nível de desempenho actual.

.

Mas quem fala em multas, podia também falar na redução dos tempos de espera para cirurgia, na redução da prescrição do pagamento de impostos, na redução de desperdícios de medicamentos, na…

A continuar assim, na Administração Pública, mais qualidade, no sentido de maior conformidade, de menos falhas significa mais caro… ao contrário do que dizia Crosby.

%2006.21.jpeg)

Sem comentários:

Enviar um comentário